Catalogue

Large gamme de profilés standard en aluminium extrudé, parfaits pour une multitude d'applications dans l'industrie et le bâtiment.

Services

Services intégrés d’extrusion, laquage, usinage et sertissage RPT.

Souhaitez-vous voir tous les services ?

Extrusion de l’aluminium

Profilés aluminium standards ou spéciaux fabriqués selon les normes EN 755-9 et EN 12020.

Laquage

Technique de thermolaquage conforme aux labels Qualicoat Seaside, Qualimarine et Qualilaquage.

Usinage

Coupes de précision, fraisages, perçages, découpes, poinçonnages, perforages, etc.

Rupture de Pont Thermique

Assemblage horizontal selon les exigences d’isolation thermique EN 14024 et QB49.

Emballage et logistique

Différents types d'emballage, logistique et transport de qualité à faibles émissions de CO2.

Blog

Le blog où vous trouverez les dernières nouvelles du secteur de l'aluminium.

Vous souhaitez rester informé ?

Durabilité

Nouveautés en matière de durabilité dans l'industrie métallurgique et le rôle de l'aluminium dans cette industrie.

Nouveautés du secteur

Les sujets tendances pour le monde de l'aluminium et nouveautés du secteur industriel.

À propos de l’aluminium

Tout savoir sur l'aluminium : matières premières, applications, propriétés du matériau, utilisations et bien plus encore.

À propos d’IES

En apprendre davantage sur notre entreprise et comment nous travaillons chez IES.

Extrusion de l’aluminium

Le processus d'extrusion de l'aluminium, les différents types de profilés et leurs utilisations.

Thermolaquage aluminium

Nouvelles techniques, couleurs et finitions pour donner à la surface des profilés l'esthétique souhaitée.

Usinage de l’aluminium

Innovation, coupe de précision, fraisage, perçage, poinçonnage, découpe, perforage et bien d'autres choses encore.

Aluminium RPT

Profilés aluminium avec faible coefficient de transmission thermique, résistants et isolants.

Vous souhaitez vous tenir au courant des dernières nouvelles ?

Abonnez-vous à notre blog

Ressources

Une sélection de ressources traitant de sujets d'un grand intérêt pour le secteur industriel

Vous souhaitez les découvrir ?

Tout savoir sur Installux Extrusion Services

Un fournisseur de profilés d'aluminium extrudés certifié : découvrez notre savoir-faire.

Catalogue des profilés standards IES

Découvrez nos 192 références de profilés aluminium standards disponibles.

La méthode Design to Cost

Comment maitriser le coût de revient des produits en fixant un prix cible avant de lancer la conception ?

Secteurs

Fabricant de profilés aluminium pour différents secteurs.

Nous connaissons les besoins de chaque secteur afin de vous apporter des solutions spécifiques et sur mesure.

Vous ne trouvez pas votre secteur ?

Construction

Profilés aluminium durables pour la construction, laqués ou bruts. Qualité certifiée selon les normes européennes.

Conception industrielle

Profilés aluminium pour la conception industrielle : différents types d’alliages, de traitements thermiques et de finitions.

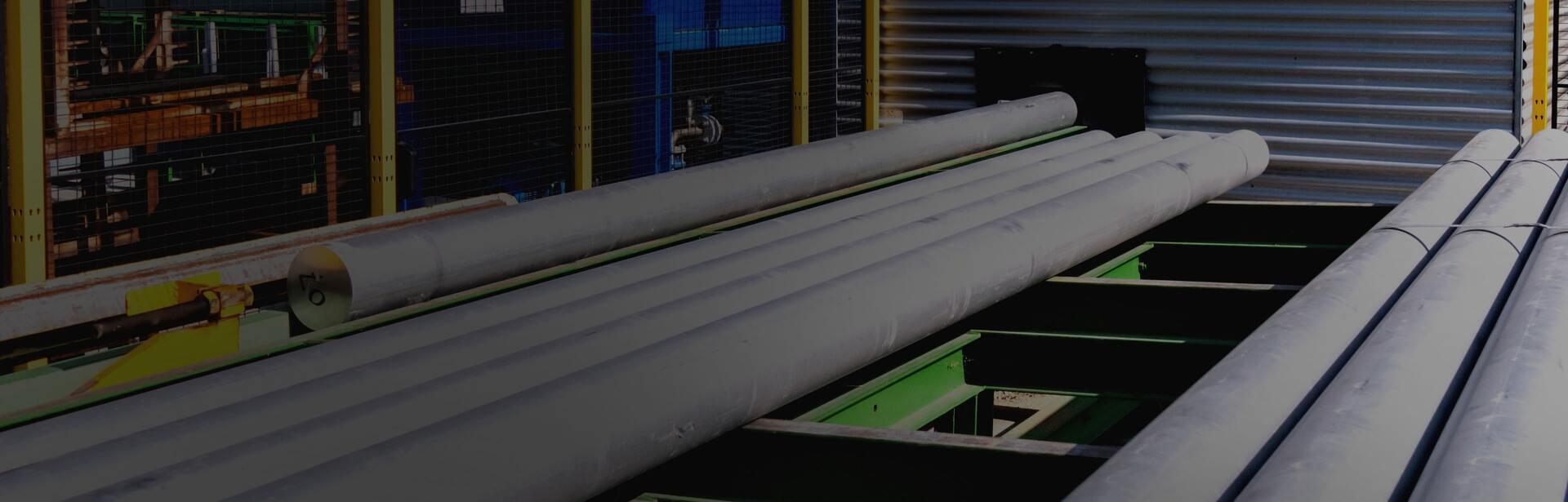

Extrusion de l’aluminium

Fabrication de profilés en aluminium extrudés

- Capacité : 18000 Tonnes/An

- Nombre de presses : 2 x 2000 tonnes

- Certifications : ISO 9001 et ISO 14001

- Extrusion selon : EN 755-9 et EN 12020

- Alliages : 6060|6063|6106|6005|6082

- Traitements thermiques : T4-T5-T6

- Diamètre maximum : 200 mm.

- Longueur maximum : 8,5m

- Poids maximum : 9kg/m

- Poids minimum : 100g/m

Fabrication de profilés en aluminium extrudés

- Capacité : 18000 Tonnes/An

- Nombre de presses : 2 x 2000 tonnes

- Certifications : ISO 9001 et ISO 14001

- Extrusion selon : EN 755-9 et EN 12020

- Alliages : 6060|6063|6106|6005|6082

- Traitements thermiques : T4-T5-T6

- Diamètre maximum : 200 mm.

- Longueur maximum : 8,5m

- Poids maximum : 9kg/m

- Poids minimum : 100g/m

En quoi consiste l'extrusion de l'aluminium ?

L'aluminium, préalablement chauffé à 430-490°C dans le four, passe à travers une filière qui lui donnera la forme du profilé souhaité. Ce procédé est utilisé pour produire une grande variété de produits en aluminium, des profilés aluminium pour la menuiserie aux pièces automobiles et aéronautiques.

Chez IES nous disposons de nos propres filières pour extruder tous types de profilés aluminium standards et nous sommes experts dans la conception de filières spéciales pour extruder vos profilés aluminium sur mesure.

Procédé d'extrusion de l'aluminium

Préparation de l’aluminium

La billette d’aluminium et la filière sont chauffées à une température comprise entre 430°C et 490°C. Il est essentiel d’amener le métal à cette température pour qu'il soit malléable et puisse s'écouler sous pression à travers la filière.

Soumission à la pression

Une fois la billette coupée, elle est placée dans la presse et une pression est appliquée.

Obtention du profilé

La pression pousse l'aluminium chaud à travers une filière, façonnant l'aluminium pour obtenir la pièce souhaitée.

Dispositif de refroidissement

Lorsque la pièce sort de la filière, elle est refroidie à l'aide d'eau ou d'air froid et on obtient un produit appelé profilé, d'environ 50 mètres.

Coupe

Une fois le profilé refroidi, il est étiré pour corriger les courbures et les tensions. Pour finir, il est coupé à la longueur souhaitée.

Traitement thermique

Pour donner à l'aluminium des propriétés mécaniques, il passe dans un four de traitement thermique. Les traitements les plus courants sont T4, T5 et T6.

Avantages de l'aluminium extrudé

Légèreté

L'aluminium est l'un des matériaux les plus légers disponibles, ce qui le rend idéal pour les applications où le poids est un facteur important, comme dans l'industrie aérospatiale

Solide et durable

Malgré sa légèreté, l'aluminium est un matériau très solide et durable. Les pièces issues de l'extrusion de l'aluminium sont résistantes à la déformation et à la rupture, ce qui les rend idéales pour les applications à forte demande.

Résistant à la corrosion

L'aluminium est très résistant à la corrosion et ne s'oxyde pas facilement, ce qui le rend idéal pour les applications en extérieur et en environnements humides.

Conducteur thermique et électrique

L'aluminium possède une excellente conductivité thermique et électrique, ce qui le rend idéal pour une utilisation dans les bâtiments, les appareils électroniques, etc.

Facilement malléable

L'aluminium est un matériau facile à travailler et peut être facilement usiné, soudé et poli.

Grande variété de formes et de tailles

L'extrusion de l'aluminium permet de produire des pièces de formes et de tailles très variées, des simples profilés aux pièces complexes de forme irrégulière.

Service totalement personnalisé, nous vous aidons à choisir le meilleur alliage pour votre projet

Les alliages de la famille 6xxx représentent 90% de l'aluminium extrudé et sont utilisés dans des applications architecturales et structurelles

Ils restent les favoris de l'industrie en raison de leur bonne malléabilité à températures élevées, mais aussi parce qu'ils peuvent être traités thermiquement, répondent bien au traitement de surface et aux opérations d’usinage, et offrent une bonne résistance à la corrosion. Voici les alliages les plus couramment utilisés chez IES, leurs propriétés et leurs domaines d'application:

L'utilisation de cet alliage se focalise sur le transport et les applications de sécurité en raison de ses propriétés :

- Alliage structurel

- Propriétés mécaniques élevées

- Ténacité élevée

- Productivité moindre

- Qualité de surface médiocre

Cet alliage est utilisé pour les applications exigeant des propriétés mécaniques supérieures à celles obtenues avec l'AW 6063. Ses propriétés sont :

- Résistance supérieure (supérieure à l'AW6063)

- Qualité de surface acceptable

- Alliage non structurel

Alliage qui est utilisé dans les systèmes de menuiserie, le mobilier et qui accepte les revêtements de surface tels que l'anodisation et le laquage. Il possède de nombreuses propriétés :

- Bonne extrudabilité

- Qualité de surface élevée

- Propriétés mécaniques faibles

- Usinabilité difficile

- Alliage non structurel

Cet alliage est généralement utilisé pour les systèmes de menuiserie et il accepte les revêtements tels que l'anodisation et le laquage. Ses propriétés sont les suivantes :

- Bonne combinaison de propriétés mécaniques et d'extrudabilité.

- Bonne qualité de surface

- Alliage non structurel

Alliage qui est principalement utilisé pour les pièces de transport, les applications de sécurité et l'automobile. Ses propriétés sont :

- Propriétés mécaniques élevées

- Dureté élevée

- Bon comportement à la fatigue

- Usinabilité facile

- Productivité faible

- Qualité de surface médiocre

Si vous ne savez pas quel est le meilleur alliage d'aluminium pour votre projet, contactez-nous et nous vous conseillerons.

Secteurs qui ont besoin d'aluminium extrudé

Construction

Grâce à sa grande résistance à la corrosion et à sa durabilité, l'aluminium est devenu le matériau préféré du secteur de la construction.

Conception Industrielle

Facilement malléable et très résistant, l'aluminium est le matériau idéal pour toutes sortes de conceptions.

Ingénierie et Architecture

Grâce à ses nombreuses propriétés tant mécaniques qu'esthétiques, l'aluminium est devenu le favori des architectes les plus innovants.